I fluidi termovettori, come l’olio diatermico, subiscono inevitabilmente un degrado nel tempo. Tuttavia, è possibile ritardare il deterioramento e prolungarne la vita utile attraverso una corretta gestione. Questo articolo fornirà alcuni consigli pratici su come mantenere il fluido termovettore in buone condizioni e massimizzare l’efficienza del sistema.

Il sistema di trasferimento di calore è progettato per rimuovere l’energia termica da una fonte di calore utilizzando un fluido termovettore. Il sistema e i suoi componenti sono dimensionati in base alle proprietà fisiche di un fluido nuovo e incontaminato. Pertanto, la capacità del sistema di mantenere alte prestazioni dipende dalla conservazione del fluido in buone condizioni.

La sfida per gli operatori del sistema è mantenere il fluido termovettore, che è il cuore pulsante del sistema, il più vicino possibile alle sue condizioni iniziali. Senza la dovuta attenzione, le superfici di scambio di calore possono sporcarsi, aumentando la quantità di energia necessaria per mantenere la temperatura desiderata e riducendo così l’efficienza del sistema.

Quando il fluido termovettore si degrada, le sue proprietà iniziali cambiano e continuano a cambiare man mano che la gravità della degradazione aumenta. Quindi, la domanda diventa: come mantenere il sistema efficiente e produttivo come al primo riempimento, nonostante il deterioramento graduale del fluido nel tempo?

In questo articolo, cercheremo di rispondere a questa domanda. Sebbene nessun esperto possa mantenere il fluido diatermico in perfette condizioni per sempre, gli operatori del sistema possono sicuramente prolungarne la vita utile evitando le minacce comuni di degradazione e selezionando il fluido più adatto per l’applicazione.

Le cause più comuni di degradazione dei fluidi termovettori

Prima di esaminare le strategie per prolungare la vita utile del fluido, è importante comprendere le cause principali della sua degradazione. Le tre cause principali sono:

Degradazione termica o cracking

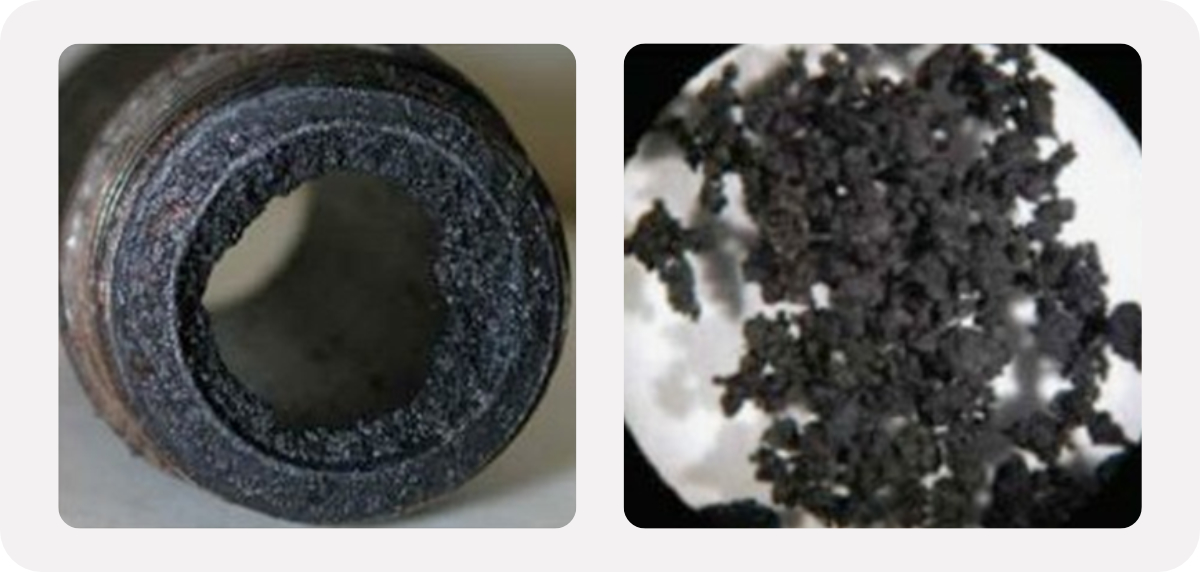

Questo fenomeno si verifica quando le molecole del fluido ricevono più energia termica di quella che possono assorbire. Nei fluidi a base organica, come gli oli minerali o i composti aromatici chimici, il cracking termico provoca la rottura dei legami chimici all’interno delle molecole del fluido. Ciò porta alla formazione di residui simili a carbone che possono ostruire il sistema e causare danni alle guarnizioni e agli elementi elettrici. Alcune strategie per prolungare la vita utile del fluido termovettore sono:

- Scelta del fluido termovettore adeguato: È importante selezionare un fluido con elevata stabilità termica e resistenza alla degradazione. I fluidi minerali formulati con oli bianchi idro-trattati sono noti per la loro maggiore stabilità termica rispetto agli oli minerali tradizionali.

- Sfiatazione corretta: Per evitare accumuli di residui, è necessario effettuare una corretta sfiatazione del sistema per rilasciare idrocarburi leggeri e volatili che si formano durante la degradazione termica.

- Procedure di avvio e arresto adeguate: È importante seguire le procedure corrette per l’avvio e lo spegnimento del sistema di trasferimento di calore. Un avvio troppo rapido o uno spegnimento improprio possono ridurre drasticamente la vita utile del fluido e compromettere l’efficienza del sistema.

- Monitoraggio e controllo del flusso di calore: È essenziale monitorare e controllare il flusso di calore nel sistema per individuare eventuali anomalie che potrebbero indicare una degradazione in corso. In questo modo, è possibile intervenire tempestivamente per prevenire danni maggiori al fluido.

- Manutenzione regolare delle pompe e dei filtri: Una corretta manutenzione delle pompe e dei filtri aiuta a prevenire l’accumulo di residui e garantisce un funzionamento efficiente del sistema.

- Utilizzo dell’analisi dei fluidi: Monitorare regolarmente il fluido attraverso analisi di laboratorio per individuare segni precoci di degradazione e prendere provvedimenti tempestivi per correggere eventuali problemi.

Degradazione ossidativa

Questo tipo di degradazione avviene quando il fluido termovettore reagisce con l’ossigeno nell’aria. L’ossidazione è influenzata principalmente dalla temperatura, e un aumento di 10°C raddoppia il tasso di ossidazione. L’ossidazione provoca la decolorazione del fluido, l’aumento della viscosità e la formazione di composti insolubili e sporco.

Affrontare la degradazione ossidativa richiede misure specifiche:

- Copertura con gas inerte: Nei sistemi chiusi, è possibile introdurre gas inerte come l’azoto nel serbatoio di espansione per eliminare l’ossigeno e prevenire l’ossidazione del fluido.

- Scelta del fluido con inibitori dell’ossidazione: È consigliabile selezionare un fluido termovettore che contenga inibitori dell’ossidazione. Gli inibitori dell’ossidazione reagiscono con i radicali liberi e i composti dell’ossigeno per prevenire la degradazione del fluido.

Contaminazione esterna

La contaminazione esterna può derivare da elementi come la condensa, liquidi estranei e l’ingresso di aria nel sistema. Questi contaminanti possono compromettere l’efficienza del fluido e causare problemi di corrosione e accumulo di sporco.

Per prevenire la contaminazione esterna, si possono adottare le seguenti misure:

- Indagine e risoluzione dei casi di contaminazione: È importante studiare e risolvere i casi di contaminazione, segnalando il problema al fornitore di fluidi per ottenere consulenza sulla gestione e sugli eventuali impatti sull’olio e gli additivi.

- Utilizzo di filtri dell’olio: L’installazione di filtri dell’olio aiuta a raccogliere i solidi e monitorare i depositi per individuare eventuali problemi nel sistema.

In conclusione, la scelta del fluido termovettore corretto e l’adozione di buone pratiche di manutenzione e monitoraggio possono contribuire a prolungare significativamente la vita utile dei fluidi termovettori. La conservazione delle proprietà del fluido e l’efficienza del sistema dipendono dall’attenzione dedicata alla prevenzione della degradazione termica, ossidativa e dalla gestione della contaminazione esterna.